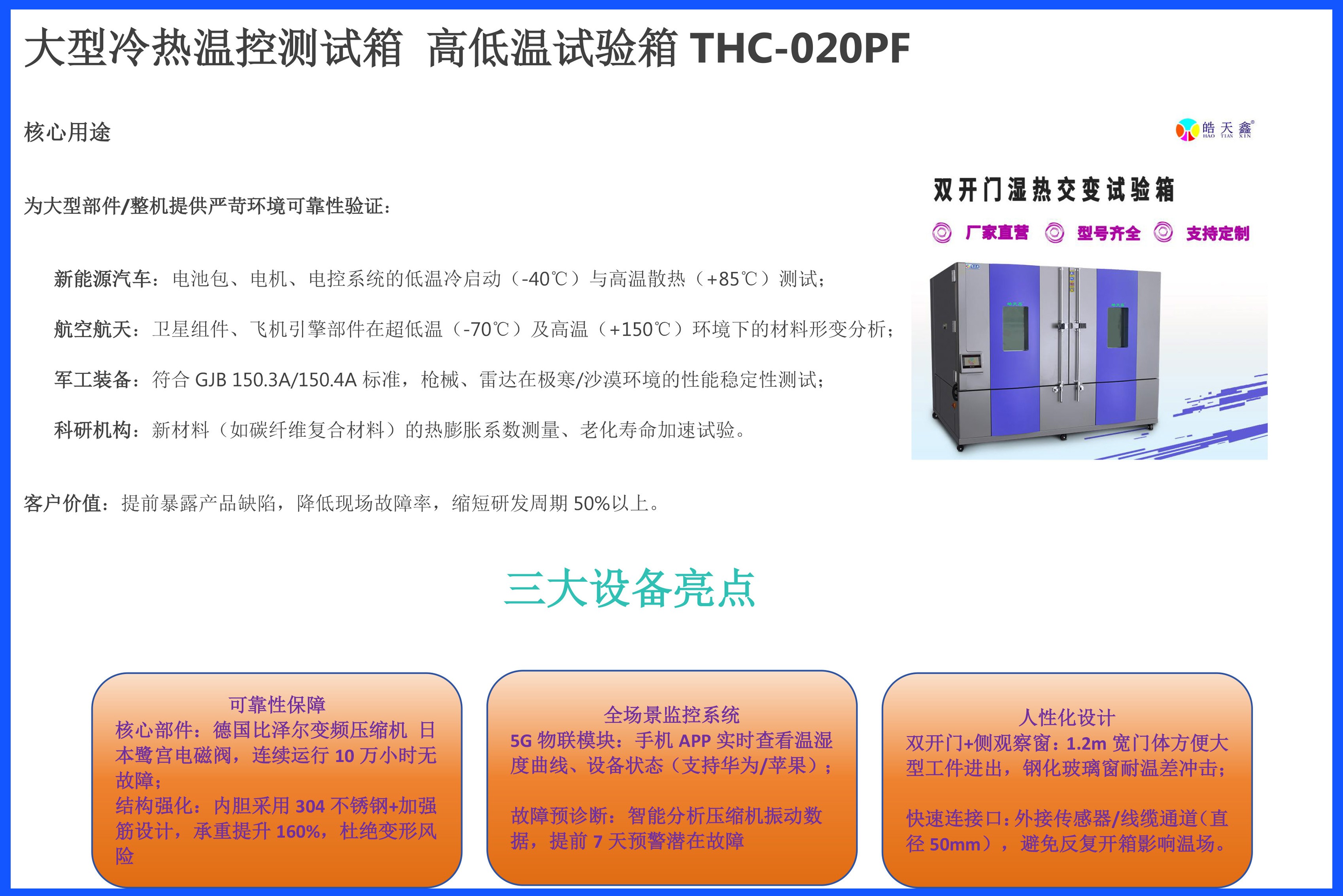

在航空航天、汽車電子等制造領(lǐng)域,大型高低溫試驗(yàn)箱的環(huán)境模擬精度直接決定產(chǎn)品可靠性測試結(jié)果。傳統(tǒng)控制系統(tǒng)依賴人工操作,存在溫濕度控制滯后、數(shù)據(jù)追溯困難等問題,構(gòu)建智能控制與遠(yuǎn)程監(jiān)控系統(tǒng)成為行業(yè)技術(shù)升級(jí)的核心方向。

系統(tǒng)采用“感知層-傳輸層-控制層-應(yīng)用層"四層架構(gòu)。感知層部署高精度PT100溫度傳感器與SHT30濕度傳感器,結(jié)合紅外測溫模塊實(shí)現(xiàn)試驗(yàn)箱內(nèi)部多點(diǎn)參數(shù)同步采集,采樣頻率達(dá)1Hz,溫度測量精度控制在±0.1℃。傳輸層通過工業(yè)以太網(wǎng)與5G雙模通信,解決大型廠房內(nèi)信號(hào)遮擋問題,確保數(shù)據(jù)傳輸速率與穩(wěn)定性。

智能控制核心采用STM32H743主控芯片,搭載基于PID算法的自適應(yīng)控制模型。通過歷史數(shù)據(jù)訓(xùn)練的模糊PID算法,可根據(jù)試驗(yàn)工況自動(dòng)調(diào)整制冷壓縮機(jī)與加熱管的運(yùn)行參數(shù),較傳統(tǒng)PID響應(yīng)速度提升40%,有效抑制溫濕度超調(diào)現(xiàn)象。控制模塊還集成故障診斷單元,實(shí)時(shí)監(jiān)測制冷系統(tǒng)壓力、風(fēng)機(jī)轉(zhuǎn)速等關(guān)鍵參數(shù),觸發(fā)異常時(shí)立即執(zhí)行保護(hù)機(jī)制。

遠(yuǎn)程監(jiān)控平臺(tái)基于B/S架構(gòu)開發(fā),支持Web端與移動(dòng)端訪問。用戶可實(shí)時(shí)查看試驗(yàn)曲線、設(shè)置溫濕度曲線參數(shù),系統(tǒng)自動(dòng)生成符合ISO標(biāo)準(zhǔn)的測試報(bào)告。平臺(tái)內(nèi)置數(shù)據(jù)加密與權(quán)限管理模塊,確保試驗(yàn)數(shù)據(jù)的安全性與可追溯性。

該系統(tǒng)在某汽車零部件測試中心的應(yīng)用表明,其將試驗(yàn)箱溫度控制波動(dòng)范圍從±0.5℃縮小至±0.1℃,遠(yuǎn)程操作響應(yīng)延遲低于200ms,故障預(yù)警準(zhǔn)確率達(dá)98%。通過智能化升級(jí),不僅降低了人工運(yùn)維成本,更提升了產(chǎn)品測試的效率與可靠性,為裝備制造提供了穩(wěn)定的環(huán)境模擬保障。

產(chǎn)品分類

產(chǎn)品分類

更新時(shí)間:2025-12-18

更新時(shí)間:2025-12-18  瀏覽次數(shù):42

瀏覽次數(shù):42